Клиентам / Услуги / Технологии

Технологии

- ТЕХНОЛОГИЯ ВАКУУМНЫХ СВЧ-ПРИБОРОВ

- КАТОДНАЯ ЭЛЕКТРОНИКА

- ТЕХНОЛОГИЯ ГИБРИДНО-ИНТЕГРАЛЬНЫХ СВЧ-СХЕМ

- ЭПИТАКСИАЛЬНЫЕ СТРУКТУРЫ

- КРИСТАЛЬНОЕ ПРОИЗВОДСТВО

- КЕРАМИЧЕСКОЕ ПРОИЗВОДСТВО

- ХИМИЧЕСКИЕ ТЕХНОЛОГИИ

- ЛАЗЕРНЫЕ ТЕХНОЛОГИИ

Технология вакуумных СВЧ-приборов

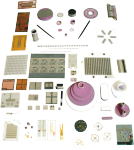

Базовый технологический процесс современного СВЧ электровакуумного прибора содержит 5...8 тыс. технологических операций. Число деталей в приборе достигает 300...500 единиц. При разработке и производстве используются следующие процессы:

- электроискровая обработка замедляющих и резонаторных систем, сеток электронных пушек, магнитов и др., фотолитография, лазерная и прецизионная механическая обработка. Точность изготовления прецизионных деталей в пределах 1...10 микрон.

Основные материалы деталей - медь и её сплавы, молибден, низкоуглеродистая и нержавеющая стали, сплав ковар, никель, тантал, титан, магнитные и катодные материалы и др.

- операции по сборке деталей и узлов с применением контактной и лазерной сварки. Сборка различных узлов приборов для последующих операций пайки и сварки.

Монтаж катодов, электродов, сеток для электронных пушек и др. - высотемпературная пайка припоями на основе Cu, Ag, Au (700...1100 °С) в защитной среде (водород, вакуум).

Основные узлы - анодные блоки, выводы энергии, замедляющие системы, электронные пушки, коллекторы, металлокерамические узлы и др.

Диффузионная сварка разнородных металлов (T=900...1000°С, P=0,6...1,2 кг/мм). Многослойные композиции металлов, сплавов для различных узлов ЭВП: медь-железо, медь-молибден-железо, медь-константан и др.

Диффузионная низкотемпературная пайка (T=600...700°С, Р=0,1...0,3 кг/мм2) через прослойку золота (без применения припоев) для приборов мм-диапазона

Герметизация приборов:

Аргонодуговая сварка (диапазон токов 0...200 А).

Электронно-лучевая сварка (ток луча 40...200 мА, диаметр луча 0,2...0,4 мм, напряжение 25...50 кВ). Концентраторная высокочастотная пайка.

Откачка приборов

Термовакуумная обработка (500...600 °С) на откачных постах с турбомолекулярными насосами и напуском водорода

(Р =10-2 Па). Высоковольтная тренировка (Uа = 10...60 кВ) межэлектродных зазоров в отпаянных приборах. Откачка современными магнитными электроразрядными насосами (скорость откачки S = 0,5...2,0 л/с, U = 4...5 кВ, индукция 0,2...0,3 Т).

Катодная электроника

Катодная электроника оказывает определяющее влияние на получение высоких параметров, надёжности и долговечности электровакуумных приборов:

Оксидные катоды

Металлопористые катоды

Металлосплавные катоды

Созданы основы конструирования и базовые унифицированные технологии всех современных типов высокоэффективных катодов.

| Применение | Плотность тока, A/см2 | Долговечность, ч | |

|---|---|---|---|

| постоянный режим | импульсный режим | ||

| Оксидные катоды создано 200 типов | |||

| Мощные усилительные клистроны | - | 5 | 10000 |

| ЭСУ и ЦЗУ ленточные катоды с молеулярно-напылённым оксидным слоем | 3 | - | 1000 |

| Сверхдолговечные ЛБВ | 0,15 | - | 100000 |

| Металлопористые катоды создано 150 типов | |||

| Многолучевые клистроны | - |

10 15 30 |

20000 10000 5000 |

| ЛОВ мм-диапазона | 50 | - | 2000 |

| ЛБВ | 2 | - | 50000 |

| Металлосплавные катоды создано 20 типов | |||

| ЛОВ мм-диапазона | 100 | - | 2000 |

| Магнетроны мм-диапазона | - | 150 | 2000 |

| Магнетронные усилители ("холодные" катоды) | - | 5 | 20000 |

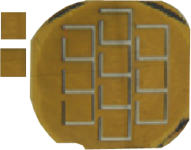

Предприятие обладает тридцатилетним опытом разработки и изготовления тонкопленочных микрополосковых плат и ГИС СВЧ на их основе.

Высоконадежная унифицированная технология, закрепленная соответствующими стандартами, обеспечивает выпуск надежной и качественной продукции.

|

|

|

|

|

|

||

|

|

||

Полный цикл технологических процессов: автоматизированное проектирование и изготовление фотошаблонов, вакуумное (резистивное, электронно-лучевое, магнетронное) напыление проводящих и резистивных пленок, прецизионная фотолитография, лазерная прецизионная прошивка отверстий и размерная обработка подложек, химическая металлизация отверстий и гальваническое наращивание слоев Cu, Ni, Au, прецизионная резка подложек алмазными дисками - обеспечивает ежемесячный выпуск около 10000 микрополосковых плат более 100 типоразмеров с основными характеристиками:

- материал подложек - поликор, феррит-гранат, кварц

- структура металлизации проводящих слоев: Cr, Cu, Ni, Au; Ti, Pd, Au

- минимальные размеры линий 20 мкм, точность ± 1,5 мкм

- минимальный диаметр металлизированных отверстий 0,15 мм

- коэффициент затухания (потери) в полосках на частоте 8 ГГц - 8 дБ/м

|

|

Линии сборки и испытаний ГИС и СВЧ-модулей: установка кристаллов активных и пассивных компонентов, микросварка (контактная, термокомпрессионная, ультразвуковая, термозвуковая), сборка модулей, термообезгаживание, герметизация модулей СВЧ, испытания на воздействие дестабилизирующих факторов - обеспечивает выпуск более 5000 СВЧ-модулей в год.

Технология изготовления антенн

Разработанные уникальные процессы высокотемпературной и низкотемпературной пайки позволили создать надежную технологию сборки и пайки плоских щелевых антенн диаметром 200...1000 мм с волноводной СВЧ - разводкой, а также микрополосковых антенн в диапазоне.

Эпитаксиальные структуры

Распределение примесей в структурах кремния для p-i-n-диодов, варикапов и лавинно-пролетных диодов (ЛПД)

Характеристики эпитаксиальных структур

| Тип приборов | Тип структур | Вид примесей | Число слоёв | толщина слоёв, мкм | Уровень легирования, см-3 |

|---|---|---|---|---|---|

| ЛПД |

p++pp+n+nn++ p++pnn++ n++npp++p- |

B; P; As | 1...6 | 0,1...5 | 1015...1020 |

| p-i-n-диод | p+++n-n++

n++p-p++ |

B; P | 1...3 | 1...20 | 1013...1019 |

| Варикап | p++n+n++ | B; P; As | 3...10 | 0,1...3 | 1015...1020 |

Технологический комплекс газофазной эпитаксии из металлоорганических соединений

Комплекс AIXTRON-G3 предназначен для производства гетероструктур AlxGa1-xAs/GaAs, InyGa1-yAs/GaAs, InyAl1-yAs/GaAs, InyAl1-yAs/InP (НЕМТ, PНЕМТ, МНЕМТ и др.) для дискретных приборов и МИС СВЧ.

| Толщина слоев | 2...1000 нм |

|---|---|

| Неоднократность по толщине | 1,5% |

| По уровню легирования | 3,0% |

| Подвижность 770К | не менее 80000 см2/vc |

| Производительность Ø76, Ø101 | 10 шт/смена |

Диодные сборки

| Предельно допустимые | Напряжение изоляции, В | |

|---|---|---|

| Напряжение, В | Ток, мкА | |

| 600 | 100 | 1700 |

| 1200 | 50 | 1700 |

| 100 | 100 | 1700 |

Транзисторные сборки

| Предельно допустимые | Напряжение изоляции, В | |

|---|---|---|

| Напряжение, В | Ток, мкА | |

| 200 | 25 | 2500 |

| 100 | 25 | 2500 |

| 700 | 2000 | 6000 |

| 200 | 25 | 2500 |

| 200 | 25 | 2500 |

Металлизированные теплопроводы из CVD алмаза

| Размеры AxB (мм) | Толщина (мм) | Высокоадгезионная металлизация со всех сторон | Электрическая изоляция между верхней и нижней металлизацией |

| 3х3,5 | 0,1...0,5 | + | + |

| 5х5 | 0,1...0,5 | + | + |

Кристальное производство

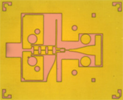

Монолитные интегральные схемы СВЧ (МИС СВЧ)

На НПП "Исток" построена пилотная линия для промышленного производства монолитных интегральных схем и транзисторов СВЧ-диапазона на основе GаАs, предназначенных для применения в телекоммуникационной радиоэлектронной аппаратуре.

На предприятии освоены самые передовые технологические процессы изготовления МИС и транзисторов СВЧ: электронно-лучевая и проекционная фотолитография, ионная имплантация и плазмохимия, что позволяет довести объем выпуска кристаллов до 1 млн шт. в год.

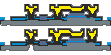

Основные технологические процессы производства МИС СВЧ.

| Формирование эпитаксиальных структур | Формирование канала | Формирование резисторов |

|---|---|---|

|

||

| Формирование контактов | Резисторы | |

| Контакты | Канал | Формирование конденсаторов |

|

||

| Формирование мезоструктуры | Формироваие затвора | |

|

|

|

| Мезоструктура | Затвор | Конденсаторы |

| Формирование металлизации и мостов | Формирование отверстий |

|

|

| Мосты | Формирование интегрального теплоотвода |

|

|

| Утонение подложки | |

|

|

Керамическое производство

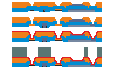

Технология LTCC в СВЧ-приборостроении

Освоено опытное производство малогабаритных многослойных керамических плат с высокоинтегрированной объемной компоновкой цепей питания, управления и СВЧ-трактов в объеме платы. Новые материалы и разработанная технология позволят проектировать широкую номенклатуру компактных п/п приборов и устройств СВЧ с рабочей частотой до 40 ГГц, предназначенных для работы в составе приемопередающих трактов аппаратуры связи, бортовых и наземных радиолокационных и радионавигационных систем гражданского и специального назначения.

| Полосно-пропускающие фильтры | |

|---|---|

| Диапазон частот, ГГц | 1...4 |

| Полоса пропускания, % | 2...10 |

| Потери в полосе пропускания, дБ | до 6 |

| Заграждение, дБ | 70...75 |

| КСВН | менее 2,0 |

| Проходная мощность, Вт | до 1 |

|

|

| Многослойные коммутационные платы с СВЧ-трактом и малогабаритные корпуса СВЧ-транзисторов и интегральных схем | |

|---|---|

| Число слоев | до 20 |

| Диэлектрик | ε=7, tgδ=15·10-4 |

| Проводники | драгметаллы |

|

|

|

|

|

|

|

|

Базовые керамические материалы

|

Вакуум-плотная алюмооксидная керамика ВК94-1 Алюмооксидный материал А995 Монокристаллический лейкосапфир (металлизация) Керамика с высокой теплопроводностью ВеО, ВN (металлизация) Основные свойства: Низкие диэлектрические потери ε=6...10, tgδ=2...16·10-4; Высокая механическая прочность σ=25...39 кг/мм2; Радиационная стойкость; Теплопроводность λ=20...200 Вт/м·К; Рабочие температуры применения до 1500 °С. |

|

Металлизированная керамика и металлокерамические узлы

На базе процессов толстопленочной и тонкопленочной металлизаций керамики и четырех методов соединения керамики с металлами посредством пайки припоями, стеклоприпоями, сварки при температурах от 180 до 1300 °С созданы унифицированные вакуум-плотные надежные конструкции металлокерамических узлов.

|

|

|

|

Функциональная керамика

| ДИЭЛЕКТРИЧЕСКИЕ РЕЗОНАТОРЫ | |

|

|

| КОАКСИАЛЬНЫЕ РЕЗОНАТОРЫ | |

|

|

| ПОГЛОТИТЕЛИ СВЧ-ЭНЕРГИИ | |

|

|

| КЕРАМИКА НА ОСНОВЕ ALN | |

|

|

Химические технологии

Силиконовые компаунды для мощных приборов

|

|

| Теплопроводный компаунд - теплопроводность 0,9 Вт/мк | Поглащающий компаунд - поглощение электромагнитной энергии 2 дБ/мм |

|

|

| Компаунд для виброакустической защиты - cнижает акустическое давление на 10...15 дБ, воздействие вибраций в 40...50 раз в диапазоне 100...200 Гц. | Защитный компаунд - электромеханическая прочность 15 кВ/мм. Механическая прочность более 20 кгс/см2 |

Микрополосковые платы для изделий миллиметрового диапазона

|

Материал подложки | фторопласт, полиамид |

| Толщина меди | 5...9мкм | |

| Толщина плат | 70...20 мкм | |

| Точность изготовления | +5 мкм | |

| Потери | 0,1...0,2 дБ/см | |

Фотохимическое фрезерование

| Материал | металлы и их сплавы |

| Толщина материала | 0,01...0,2мкм |

| Размеры деталей | от 2 до 200 мм |

| Точность изготовления | ±10% от толщины материала |

Сетки, диафрагмы, растры и другие

Антенные полотна

Клеи

| Механически прочные | 80 мПа |

| Эластичные | относительное удлинение 20% |

| Поглощающие | СВЧ-энергию 2 дБ/мм |

| Электропроводные | ρU=2·10-5 Ом/см |

Лазерные технологии

Автоматизированная лазерная технологическая установка (АЛТУ) "Каравелла" на базе лазера на парах меди

Удостоена золотых медалей на:

- IV Московском Международном Салоне инноваций и инвестиций (февраль 2004 г.)

- 53-м Всемирном Салоне инноваций, научных исследований и новых технологий "Brussels-Eureka"(ноябрь 2004 г.)

- Золотая медаль на VII Международном Форуме "Высокие технологии XXI века" (апрель 2006 г.)

| АЛТУ "КАРАВЕЛЛА-1М" | АЛТУ "КАРАВЕЛЛА-2" |

|

|

Назначение: производительная прецизионная микрообработка тонколистовых материалов (0,02...1,0 мм), неметаллических - до 1,5...2мм.

Технические характеристики АЛТУ "Каравелла"

| Наименование параметра | Каравелла-1М | Каравелла-2 |

|---|---|---|

| Длины волн излучения, нм | 510,6 и 578,2 | |

| Диаметр пучка излучения, мм | 14 | |

| Частота повторения импульсов, кГц | 12...15 | |

| Длительность импульса излучения (по уровню 0,5), нс | 10...15 | |

| Средняя мощность излучения, Вт | 20...25 | 5...7 |

| Нестабильность средней мощности излучения в течении 4 часов, % | ≤3 | |

| Импульсная энергия, мДж | 0,5...1,5 | 0,3...0,6 |

| Расходимость пучка излучения, мрад | 0,1...0,2 | 0,1...0,2 |

| Фокусное расстояние объектива, мм | 50...150, 200...300 | 50...100 |

| Диаметр рабочего пятна излучения, мкм | 5...20 | |

| Перемещение координатного стола в плоскости XY, мм | 150x150 | |

| Перемещение координатного стола по вертикальной оси Z, мм | 60 | |

| Максимальная скорость перемещения координатного стола, мм/с | 20 | |

| Погрешность позиционнирования по каждой оси при (20±1°С), мкм | ±2 | |

| Время готовности, мин | 60 | |

| Потребляемая мощность от трехфазной сети, кВт | ≤5,3 | ≤3 |

| Система охлаждения и расхода воды, л/мин | "вода-вода" | "вода" |

| 20 | 6 | |

| Габаритные размеры, мм | 2600х2100х1650 | 2200х1700х1830 |

| Масса, кг | ≤1200 | ≤800 |

| Гаратированная наработка без замены активных элементов, ч | >1500 | |

| Технический ресурс, лет | 5 | |

| Толщина обрабатываемых материалов, мм | ||

| Металических | 0,1...1 | 0,02-0,3 |

| Неметалических | до 2 | до 0,8 |

|

Спектр обрабатываемых материалов

|

Виды выполняемых операций

|

Базовый состав установки

- Лазер на парах меди.

- Прецизионная трехкоординатная система перемещения с блоком управления.

- Оптическая система формирования, доставки и фокусировки пучка излучения в зону обработки.

- Технологическая камера.

- Система поддува технологического газа в зону обработки.

- Система удаления продуктов разрушения из зоны обработки.

- Несущая конструкция.

Преимущества

Технологические:

- бесконтактный способ обработки;

- малый размер обрабатывающего пятна (5...20 мкм);

- испарительный режим обработки (минимум жидкой фазы);

- малая шероховатость поверхности реза (1...2 мкм);

- малая зона термического воздействия (5...10 мкм);

- высокая точность обработки (4...10 мкм);

- отсутствие расслоений и сколов материала (Mo, W);

- высокая производительность(Vобр= 1...10 мм/с).

Конструктивные:

- быстродействующая электронная система прерывания мощности излучения;

- система наблюдения с использованием усилительного лазерного активного элемента;

- высокая повторяемость и стабильность параметров лазерных активных элементов;

- большая долговечность и возможность оперативной замены активных элементов;

- простота настройки установки.

Преимущества обеспечены:

- возможностью поимпульсной и пакетной модуляции лазерного излучения;

- отпаянной конструкцией лазерных активных элементов на парах меди;

- источником питания лазера с коммутирующим элементом на основе транзисторов IJBT;

- многолетним опытом применения излучения ЛПМ в технологии прецизионной обработки материалов.

Перспективные области применения

- Электронная промышленность: изготовление сеток, диафрагм, электродов и других деталей ЭВП, теплоотводов и элементов из искусственного алмаза, разделение подложек.

- Точное приборостроение: изготовление диафрагм, матриц и элементов конструкций, маркировка инструмента.

- Автомобильная промышленность: производство форсунок двигателей, термонагруженных датчиков.

- Химическая промышленность: производство фильер, тоновая маркировка изделий.

- Медицинская промышленность: катетеры, зонды, расширители артерий.

- Ювелирная промышленность: раскрой и обработка драгоценных материалов, изготовление сувениров и нанесение изображений в прозрачных средах и т.д.

Результаты прецизионной обработки

|

|

|

|

|

|

| Пазы в вольфраме (W) толщиной 0,2 мм |

Отверстия в псевдосплаве (МД-80) толщиной 0,6 мм | Рез кремния (Si) толщиной 1 мм | Фрагмент сферической сетки из молибдена (МЧ) толщиной 0,07 мм |

Отверстия на меди (МВ) толщиной 0,3 мм |

Рез поликристаллического алмаза толщиной 0,35 мм |

|

|

|

|

|

|

|

|

|

| Измерительный зонд из Ni толщиной 0,1 мм | Молибден 0,4 мм | ЧИП на сапфировой подложке 0,3 мм | Чистка поверхности керамики 22XC | Корректировка топологии. Материал - поликор, напыление - золото | Молибден 0,1-0,16 мм | Кремний 0,5 мм | Медь МВ 0,1...0,3 мм | Резка сапфировых подложек |